Termiske udfordringer ? – 4 tips

Det er ofte først når softwaren og applikationen i sin helhed kører på sin maksimale kapacitet, at termiske problemer kommer frem i lyset. På dette tidspunkt i udviklingsprocessen kan det være kostbart at skulle implementere en køleløsning, der er god nok.

Typisk er det nødvendigt at redesigne sin mekanik for at finde plads til en tilfredsstillende køleløsning. Nogle gange opdager man problemet, når produktet er i den sidste testfase, og andre gange først, når produktet fejler ude hos kunden.

Så, hvordan kommer man udenom de uventede problemer med varmen og undgår fejlende produkter? Her er nogle bud:

1 – Belys kravene fra starten – en ekstra gang!

Har man styr på hvilke krav der stilles til temperaturen af de enkelte komponenter? Og hvilken reel omgivelsestemperatur man kan ende i? Ofte bliver produkter designet ud fra andre vigtige parametre, men uden at der bliver taget højde for, hvor meget varme elektronikken genererer, og uden en worst-case betragtning af omgivelsestemperaturen. Tænk risikoanalysen igennem en ekstra gang!

Æstetik og funktionelt design er naturlige og vigtige forhold i forbindelse med produktets mekaniske udformning. Men det må ikke blive på bekostning af de termiske forhold. Og når de termiske krav er vel belyst kan de samlede krav gå hånd i hånd, så man undgår en „hovsa‟ løsning til sidst, som skal løse et termisk problem.

2 – Design med tanke på køling

Når det mekaniske kabinet skal designes, kan der således fra dag 1 tages højde for, at der skal ledes varme ud til omgivelserne. Sørge for, at der f.eks. er plads til heat pipes, at der kan drive kølende luft gennem produktet, eller designes et heatsink i kabinettet der kan lede varmen væk fra elektronikken.

Samtidigt er det også vigtigt at tænke på, hvor brugeren måtte berøre produktet. Det skal nødigt være således, at brugeren oplever produktet som overophedet. Her kan grænsen godt ligge langt lavere end hvad der reelt er kritisk for komponenterne, så dette kan sagtens give en konflikt imellem på den ene side at få varmen ud, væk fra elektronikken, på den anden side, at skærme brugeren for varmen! Alt over 37 grader føles (for) varmt! Her spiller materialevalget til kabinettet også ind.

3 – Flyt simuleringer og test frem i projektforløbet

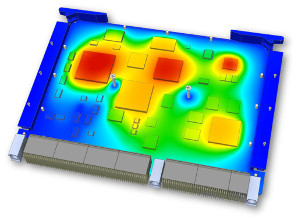

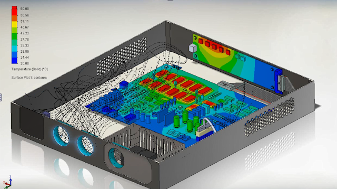

Mange termiske tests vil være svære at gennemføre, uden at stå med et næsten færdigudviklet produkt. Omgivelsernes tilstand har stor indflydelse på hele mekanikkens evne til at komme af med varmen. Skal produktet f.eks. sidde i rackskab med indlejret køling, skal produktet ligge på et skrivebord, eller skal produktet sidde inde i en lukket boks, som giver en isolerende effekt? Alt dette har indflydelse på kølingen af produktet, og kan være svært at teste gennem udviklingsprocessen. Dette vil termisk simulering kunne hjælpe med.

Det er således oplagt at foretage termiske simuleringer, og gerne løbende i designprocessen. Hold for øje, at simuleringer i sagens natur ikke kan være bedre end de antagelser man gør, og der typisk vil være forhold, som overrasker i den virkelige verden! Så en god margin er typisk nødvendig.

Står man uden adgang til termiske simuleringsværktøjer kan man også ty til mere klassiske metoder. Man vil forholdsvis tidligt i projektforløbet kunne udregne hvor meget effekt, der afsættes i hver komponent, og således i et regneark få en idé om hvor skoen måtte trykke, og hvor stor den samlede afsatte effekt måtte blive. Men fidusen med simuleringerne er naturligvis, at man langt bedre får mulighed for at undersøge effekterne af konvektion og luftstrømningerne.

4 – Tænk termisk test ind som en del af den mekaniske acceptance-test

Helt analogt til en god hardware eller software test, så er det vigtigt at have en test plan for de enkelte units, også når det kommer til de termiske forhold. Og jo før man kan lave en termisk test som er retvisende set i forhold til en worstcase betragtning ude hos kunden, desto bedre.

Derfor kan det være rigtigt gavnligt at få en termisk stress test implementeret, en belastning, hvor den maksimale effekt afsættes, under de maksimale omgivelsestemperaturer, så man hurtigt kan få afklaret om tidligere simuleringer eller antagelser holder stik. For eksempel kan man designe testsoftware, som sørger for at MCU’er er belastet som forventet i den endelige applikation, og man kan tilfører loads til strømforsyninger, så de ligeledes kører med en relevant belastning.

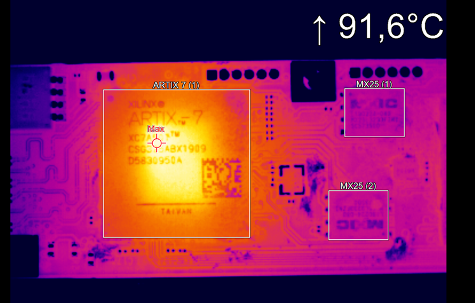

Og så gælder det jo om at få målt! rundt omkring på de relevante komponenter, heatsinks osv. så alle ens antagelser kan valideres.

Et termisk kamera kan være en yderst kærkommen hjælp, da det ofte fanger overraskelser, komponenter, som man måske lige havde glemt at få med i sine beregninger, og som man slet ikke havde forventet skulle blive varme.

Så, hvis man tester de kritiske elektroniske komponenter i sin acceptance test, sikrer man, at levetiden og ydeevnen af sit produkt er som forventet. Dermed sikrer man sig grundlæggende sig et bedre produkt – og færre ubehagelige overraskelser 🙂 !

Såfremt du måtte have spørgsmål eller kommentarer til denne artikel, eller du måtte have brug for hjælp i forbindelse med termisk simulering eller mekanisk konstruktion, eller interesse for andre af vores services, så kontakt mig på lr@circleconsult.dk